Los masterbatches de peróxido permiten el procesamiento de polipropileno reciclado en distintos tipos de aplicaciones

Redacción Interempresas Según el Instituto Federal del Medio Ambiente, en 2019 se utilizaron en Alemania unos 3,33 millones de toneladas de residuos plásticos para la valorización de materias primas o la valorización de materiales.

Más del 38% era polipropileno (PP), un material que tiene numerosos usos, por ejemplo, para envases de alimentos, recipientes de todo tipo, el acabado interior de los vehículos y componentes técnicos y electrónicos. Sin embargo, la mayor parte del polipropileno reciclado suele tener un índice de fluidez (MFI) que no resulta especialmente idóneo para el procesamiento posterior.

En cambio, la adición de masterbatches de peróxido favorece el procesamiento posterior en procesos de moldeo por inyección: el MFI aumenta y el PP adquiere mucha más fluidez y para ello basta con una dosis de masterbatch de peróxido de a partir del 0,1%.

Sobre todo por lo que respecta a las tasas de reciclado de la UE, que deberían seguir aumentando hasta 2030, la importancia de los masterbatches de peróxido en el ámbito de la valorización de plásticos irá en aumento. Y es que el polipropileno obtenido a partir de la preclasificación mecánica de diferentes flujos de material suele tener un índice de fluidez más bajo, lo que impide el procesamiento posterior del termoplástico en procesos de moldeo por inyección. Por lo general, el MFI se encuentra dentro de un rango que no es adecuado ni para el procesamiento posterior en procesos de extrusión ni para el moldeo por inyección. Sobre todo en aplicaciones en las que es imprescindible un tiempo de ciclo corto es imposible utilizar polipropileno reciclado sin añadir ningún masterbatch de peróxido. La longitud de algunas cadenas poliméricas es tan larga que el índice de fluidez es demasiado bajo.

Según el Instituto Federal del Medio Ambiente, en 2019 se utilizaron en Alemania unos 3,33 millones de toneladas de residuos plásticos para la valorización de materias primas o la valorización de materiales. Más del 38% era polipropileno (PP), un material que, por su estabilidad y resistencia térmica, se utiliza, por ejemplo, para envases de alimentos, recipientes reutilizables y el acabado interior de los vehículos. Fuente: Polyvel Europe GmbH

Por este motivo se utiliza peróxido para acortar las cadenas poliméricas largas del polipropileno y aumentar así el índice de fluidez. Sin embargo, tanto en estado líquido como en polvo, el transporte y especialmente la manipulación de este producto químico inflamable —muy reactivo y a veces explosivo— están sujetos a normas de seguridad muy estrictas. El equipo de protección necesario y la tecnología especial de dosificación complican aún más todo el proceso de manipulación. A esto hay que añadir que los peróxidos son volátiles y, por lo tanto, tienen una vida útil limitada incluso cuando se almacenan correctamente. No obstante, Polyvel Europe GmbH ha desarrollado una alternativa que garantiza una manipulación segura y que se puede dosificar fácilmente: los masterbatches de la serie P. Las concentraciones de aditivo utilizadas (5, 10 y 20 % de peróxido) permiten optimizar el comportamiento de flujo del polipropileno en función de las necesidades.

Mejora segura y sencilla del índice de fluidez

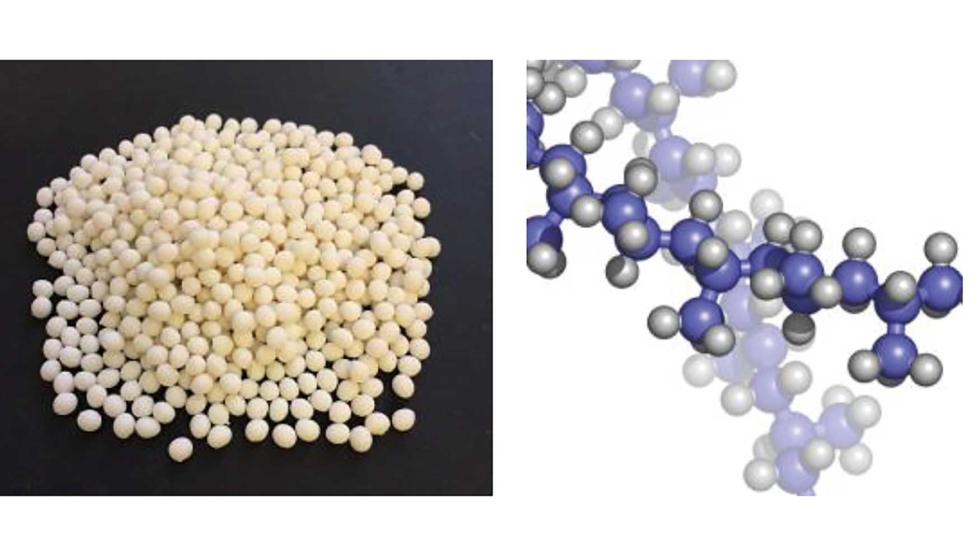

Los masterbatches de peróxido de Polyvel permiten modificar con precisión las propiedades de procesamiento del polipropileno. «La sustancia química se incorpora a un sustrato polimérico; después se le da forma de gránulos», explica Sebbel. «De este modo, el peróxido queda encapsulado y aislado de las influencias ambientales hasta el momento de su procesamiento». En gránulos, el peróxido tiene una vida útil de más de cinco años, ya que no se puede volatilizar. Esto simplifica el transporte y el almacenamiento porque no es necesario cumplir condiciones o requisitos especiales. Por consiguiente, la manipulación no está sujeta a ningún requisito especial. Además, la aplicación es especialmente segura y, al contrario de lo que ocurre con el peróxido en estado líquido o en polvo, muy sencilla. Para la dosificación tampoco se requiere ningún equipo especial.

Con el peróxido se crea primero un concentrado y luego se le da forma de pellets. El sustrato encapsula el peróxido y lo aísla de las influencias ambientales. De este modo, no se puede volatilizar y tiene una vida útil de más de cinco años. Se puede almacenar sin complicaciones y sin necesidad de cumplir ningún requisito especial. Fuente: Polyvel Europe GmbH.

Así pues, los masterbatches de peróxido permiten modificar la viscosidad de forma selectiva para elevar el índice de fluidez del polipropileno.

Por un lado, sin esta solución sería imposible utilizar polipropileno reciclado en procesos de moldeo por inyección y, por otro, el masterbatch de peróxido también se puede dosificar directamente en el proceso de moldeo por inyección para aumentar aún más la fluidez. Con frecuencia, esto permite producir componentes de paredes delgadas con largas trayectorias de flujo de forma más fiable y de manera segura.

Además, como la fluidez es mayor, se puede utilizar una temperatura de procesamiento más baja, por lo que se puede reducir el tiempo de enfriamiento; eso conlleva una disminución de la duración total del ciclo y un aumento de la productividad, lo que, en última instancia, supone menores costes de producción.

Los resultados se pueden reproducir de forma fiable gracias a la dosificación calculable de los masterbatches. Como el flujo del polipropileno se puede adaptar de un modo sumamente preciso y rentable, el material reciclado también se puede procesar como material de partida de mayor valor. Esto permite reducir el consumo de costosas materias primas primarias a la hora de fabricar componentes y productos de plástico.

El eje X representa la concentración de peróxido; el eje Y, el índice de fluidez (MFI). Las distintas líneas representan plásticos con un índice de fluidez inicial diferente. Como se puede ver en el gráfico, cuanto mayor es la concentración de peróxido en el plástico, mayor es el índice de fluidez. Fuente: Polyvel Europe GmbH

Manipulación simplificada y opciones de dosificación más precisas

Las dosis habituales para el masterbatch de peróxido se encuentran entre el 0,1 y el 1%. «Cuando se trata de cantidades de aditivo tan pequeñas como estas, introducirlas de manera uniforme y a largo plazo en el proceso de compounding continuo constituye un desafío especial», explica Marcos Barraca. «La forma granular de los masterbatches lo hace mucho más fácil, ya que con ella se consigue una distribución muy homogénea en el polipropileno. Las distintas proporciones de peróxido permiten ajustar con precisión cambios de MFI tanto grandes como pequeños».

Mientras que el índice de fluidez del polipropileno aumenta por el peróxido, el polietileno, en cambio, se vuelve más viscoso, lo que resulta ventajoso para los métodos de procesamiento correspondientes, como la extrusión de láminas y el moldeo por soplado. En definitiva, los masterbatches de la serie P simplifican los procesos de reciclaje de distintas resinas termoplásticas.

Marcos Barraca: “Con una concentración de apenas el 0,2% de peróxido, constituye un desafío especial dosificar correctamente una cantidad tan pequeña», explica Marcos Barraca, director comercial de Plastic Agents, S.L”. Fuente: Polyvel Europe GmbH