HELACS, el proyecto europeo que optimizará un ciclo integral para el reciclaje de aviones

Alejandro Marqués, ingeniero de investigación y desarrollo del Centro Tecnológico Aitiip.

La industria aeronáutica actual se encuentra inmersa en una revolución ecológica gracias a la creciente implementación de materiales compuestos. Los materiales compuestos, formados por una matriz y un elemento rigidizador, ocupan un lugar en la historia de la aviación desde el primer vuelo de los hermanos Wright, cuando en 1903 utilizaron tela de muselina reforzada con madera de abeto. Al igual que la propia industria de la aviación, la industria de los materiales compuestos se ha desarrollado hasta los actuales materiales de matriz polimérica reforzados con fibra de carbono o de vidrio.

Las ventajas de estos materiales respecto a los materiales metálicos usados actualmente en la industria aeronáutica son principalmente su resistencia a la corrosión y los ataques químicos, sus excelentes propiedades aislantes tanto térmicas como eléctricas y su baja densidad. Este último punto es especialmente relevante en la industria, permitiendo disminuir el peso final de la aeronave, y en consecuencia su gasto en combustible. En esta línea, la compañía Airbus cuenta con el modelo A350 en el mercado, la primera aeronave que incluye piezas estructurales fabricadas de material compuesto, acumulando más de un 50% de material compuesto respecto al total de la aeronave.

Si bien, esta revolución ecológica mencionada no acaba con la implementación de los materiales compuestos en la industria, si no que fomenta un desarrollo dentro de la propia industria de los materiales. Actualmente, los materiales compuestos de matriz termoestable ocupan un gran porcentaje del mercado de los composites, siendo implementados no solo en la industria aeronáutica, si no en industrias como la ferroviaria, la automovilística o la marina. Sin embargo, actualmente, los materiales compuestos de matriz termoplástica están comenzando a sustituir a estos composites. La razón de cambio en el paradigma es que diferencia de los materiales termoestables, los materiales termoplásticos pueden ser reciclados y reutilizados. Éste hecho, combinado con el ahorro de energía y tiempo de ciclo de fabricación y unas propiedades mecánicas similares, hacen de los materiales termoplásticos una alternativa prometedora en el campo de los composites. AITIIP es consciente de esto, y por ello es uno de sus ejes y pilares principales de sus líneas de investigación, siendo referente a nivel nacional y europeo en la investigación y desarrollo tanto de los materiales compuestos en si, como de sus procesos de fabricación.

Soldadura.

En este campo, Aitiip se encuentra liderando el proyecto HELACS (Holistic processes for the cost-effective and sustainable management of End of Life of Aircraft Composite Structures). El objetivo de este proyecto es el desarrollo de una plataforma robótica portátil, orientada al desensamblaje de materiales compuestos reforzados con fibra de carbono, su reciclaje y su reutilización. En este proyecto se trabaja con socios de primer nivel europeo en el campo de la aeronáutica, como PLATA, un Hub aeronáutico industrial español orientado al desarrollo aeronáutico industrial. Además, el reciclaje de los materiales compuestos está a cargo de Gen 2 Carbon, una compañía inglesa especializada en la recuperación de fibra de carbono de piezas recicladas, y Centexbel, un centro tecnológico belga especializado en la fabricación de materiales compuestos a partir de material reciclado. Gracias al trabajo conjunto de los socios, se ha conseguido desarrollar un ciclo completo de reciclaje de aeronaves, que comenzaría en el desmantelamiento de piezas termoplásticas, su pirólisis para la recuperación de las fibras de carbono de refuerzo y el reprocesado de estas para fabricar nuevas piezas, esta vez de matriz termoplástica.

Este proyecto cumple con varias líneas de investigación. Entre ellas, cabe destacar el concepto de soldadura/des-soldadura termoplástica. Con el objetivo de adelantarse a la implementación de los mencionados composites termoplásticos en industria aeronáutica, Aitiip se ha focalizado en investigar los procesos de unión este este tipo de materiales. Al igual que sucede con los materiales metálicos, se pueden crear uniones entre piezas termoplásticas mediante un proceso denominado soldadura por resistencia. Sin embargo, al contrario que en los procesos convencionales de soldadura, la soldadura resistiva termoplástica es un proceso reversible, permitiendo el desmantelamiento y reutilización de piezas soldadas sin necesidad de un postproceso.

El proceso de soldadura resistiva termoplástica se produce al calentar 2 superficies de material termoplástico en contacto a una temperatura superior a su temperatura de procesamiento mientras se aplica presión sobre ellas. Al alcanzar dicha temperatura, el termoplástico de la matriz se funde, y al disminuir la temperatura se consigue una solidificación conjunta de la pieza, creando una unión. Para alcanzar dicha temperatura, se posiciona un elemento resistivo entre las placas, en nuestro caso una malla metálica embebida en material termoplástico y aislada eléctricamente mediante fibra de vidrio. Sobre este elemento resistivo se aplica una corriente eléctrica, la cual, mediante efecto Joule aumenta la temperatura de la malla, y por tanto de todo el conjunto y su área de contacto, quedada embebida entre las 2 piezas termoplásticas que se quieren unir. Lo novedoso de este proceso de unión, como se ha mencionado, es su reversibilidad. Las superficies soldadas pueden separarse volviendo a alcanzar la temperatura de proceso del material (mediante la aplicación de corriente eléctrica en su elemento resistivo), pero ejerciendo fuerzas de separación entre las piezas, en lugar de presión entre ellas.

Los resultados obtenidos en las instalaciones de Aitiip han sido muy satisfactorios, logrando varios ciclos de soldadura-separación entre placas de material termoplástico reforzado con fibra de carbono testeadas. El proceso, sin embargo, requiere de una optimización en futuras etapas, minimizando el efecto de dichos ciclos en las piezas.

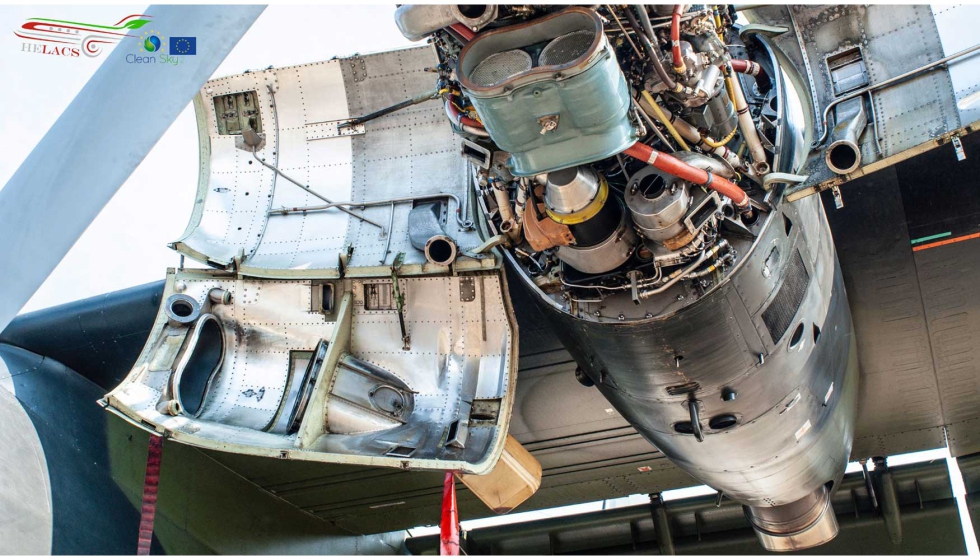

Avión desmantelado.

En conclusión, el futuro de la aviación va de la mano de los materiales compuestos poliméricos. Dentro de este grupo, los composites de matriz termoplástica se erigen como la referencia en el sector. En este campo, Aitiip pretende seguir siendo un referente en la cadena de valor de los composites, realizando proyectos que engloban desde la fabricación de la propia materia prima hasta el final de su vida útil y su reciclaje y reutilización. Además, con el objetivo de adelantarse a los requerimientos futuros de la industria, Aitiip ha testeado la tecnología de soldadura y des-soldadura resistiva en materiales termoplásticos, obteniendo resultados muy positivos y con posibilidad de ser escalados a la industria.