La industria ya está trabajando en el reto imposible de los coches eléctricos: baterías

Volkswagen, a través de su consorcio de investigación denominado “HVBatCycle”, acaba de dar luz verde a un proyecto que se especializará en el reciclaje y reutilización de baterías para coches eléctricos.

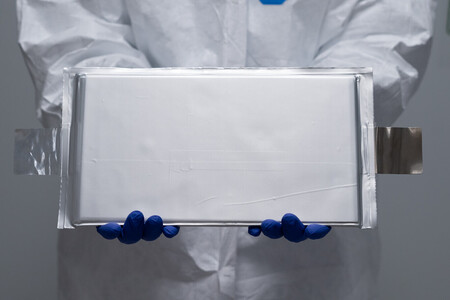

Este se centrará en recuperar materias primas como los metales del cátodo, electrolito y grafito, y los mantendrá en circuito cerrado “para demostrar que se pueden reutilizar varias veces sin perder sus propiedades”.

Según la marca, este proyecto será financiado por el Ministerio Federal de Economía y Protección del Clima de Alemania y tiene entre sus objetivos “aumentar la sostenibilidad y asegurar el suministro”.

Un problema medioambiental que necesitar una solución urgente

El proyecto tiene una visión circular de los procesos de reciclaje y, por tanto, busca la aplicación del reciclado de circuito cerrado de los materiales de las baterías. Y es que para poder utilizar menos materiales de fuentes como minas o salinas, “las materias primas esenciales para las baterías deben poder recuperarse no solo una vez, sino varias”.

Con este fin, las celdas de las baterías fabricadas con material reciclado se pueden volver a reciclar, “lo que demostrará que incluso después de múltiples ciclos de reciclaje la calidad del material no se ve afectado”, dicen desde Volkswagen.

Sebastian Wolf, director de Operaciones de Celdas de batería de Volkswagen AG, ha declarado que “el reciclaje de baterías y desechos de producción contribuye de forma decisiva a asegurar el suministro de materias primas para la planificación de nuestras fábricas”.

Pero cerrar el ciclo requiere procesos interdisciplinarios complejos: “se trata de escalabilidad y rentabilidad”. Así, para un reciclaje eficiente, ecológico y económico, “todos los procesos deben coordinarse entre sí para producir materiales secundarios monovarietales de alta calidad con los más altos requisitos de seguridad” añade Wolf.

Así, el proyecto del consorcio se centra en la planificación del reciclaje “mecánico-hidrometalúrgico”, que demanda bajos requisitos energéticos y ofrece la posibilidad de una distribución descentralizada en Europa. Además, todo el proceso estará mecanizado.

El número de gigafactorías de baterías en Europa no para de crecer, y se espera que para 2030 haya un total de 30 en funcionamiento, con una capacidad de producción que aumentará por 10 en solo cuatro años de cumplirse las estimaciones.

Alcanzar un proceso de producción circular ciertamente ayudaría a reducir los riesgos de suministro de materias primas, ya que al menos dentro de la UE el volumen de metales recuperados que se utilizan en la fabricación de baterías para coches eléctricos aún es bastante bajo.

Pese a que las plantas de reciclaje van creciendo más o menos al ritmo que marca el crecimiento del coche eléctrico, por el momento solo el 12 % de aluminio, el 22 % de cobalto, el 8 % de manganeso y el 16 % de níquel que se utilizan en Europa para fabricar baterías se recicla.

El ‘boom’ de las plantas de reciclaje de baterías en Europa baila al son del coche eléctrico

El consorcio “HVBatCycle” está formado por las empresas Tanobis, J. Schmalz y Viscom, que desde hace tres años, colaboran bajo la dirección de Volkswagen con instituciones alemanas como la Universidad RWTH de Aachen, la Universidad Técnica de Braunschweig o el Instituto Fraunhofer (IST) en materia de reciclaje de baterías.

Su reto es estratosférico y hasta ahora, parece inviable a gran escala: conseguir reciclar el mayor número de componentes posible de las baterías, reutilizarlos todas las veces que sea posible manteniendo su eficiencia y reducir al mínimo el impacto ambiental del proceso, al mismo tiempo que resulta viable y rentable a nivel económico.